Istnieje wiele sposobów na zmniejszenia kosztów funkcjonowania przedsiębiorstwa. Jednym z nich jest odzysk ciepła z procesów technologicznych. W artykule tym skupimy się na tym zagadnieniu, z punktu widzenia branży obróbki metalu. W dobie pandemii oraz wojny na Ukrainie, wszyscy zmagamy się z kryzysem energetycznym. Z powodu niedoborów surowców energetycznych w Europie ceny medium grzewczych znacząco wzrosły. ? Dotyczy to wszystkich od małych firm po wielkie przedsiębiorstwa. Warto zaznaczyć iż koszty grzewcze są bardzo wymierne.

Problem emisji powietrza

Systemy odzysku ciepła łatwo można ocenić przez pryzmat czasu zwrotu z inwestycji. Szczególnie opłacalne jest to w kontekście wentylacji technologicznej i filtracji powietrza. W branży obróbki metalu występuje wiele procesów, w których często powietrze jest emitowane do atmosfery. Emisja jest spowodowana przez wymogi BHP i PPOŻ w kontekście występujących w powietrzu czynników szkodliwych lub niebezpiecznych. Jako firma doradcza i inżynierska, pomagamy rozwiązać problemy bezpieczeństwa produkcji oraz dostarczać urządzenia techniczne. Całość działań przygotowujemy planowo, zaczynając od analizy procesu produkcyjnego, po dobór indywidualnych rozwiązań.

Poniżej przedstawiamy przykłady mogące stanowić punkt odniesienia dla bilansowania kosztów ogrzewania i analizy opłacalności zakupu urządzeń dla poszczególnych procesów produkcyjnych.

Spawanie i szlifowanie

Procesy odbywające się na spawalniach emitują różne czynniki szkodliwe i emisje. O ich rodzajach i konsekwencjach dla zdrowia zapraszam do zapoznania się z naszym BLOGIEM dotyczącym zagadnienia BHP SPAWACZA. Proces spawania powodują powstawanie szkodliwego dla zdrowia pyłów i gazów. Nadal dość popularne są metody polegające na instalacji odciągów, które usuwają powietrze wraz z cząsteczkami pyłów na zewnątrz spawalni. Takie rozwiązania są jednak mniej ekonomiczne niż systemy wentylacji z dokładną filtracją. Zapewniają one możliwość zawrotu powietrza bez konieczności jego ponownego ogrzania. Przegląd naszej oferty filtracji – systemy odpylania. Zastosowanie tych metod filtracji powoduje znaczne ograniczenie wydajności wentylacji nawiewno wywiewnej i koniecznej wentylacji ogólnej.

Odciągi spawalnicze

Typowymi urządzeniami stosowanymi na spawalni w zakresie filtracji dymów są odciągi spawalnicze, a wiec rożnego rodzaju mobilne odciągi spawalnicze z ramionami ssącymi, wieże spawalnicze, systemy push-pull, czy centralne systemy odpylania. Więcej informacji o sposobach filtracji dymów spawalniczych można przeczytać w naszym artykule poświęconym tej tematyce.

Stoły szlifierskie

Proces szlifowanie powoduje problem emisji pyłów, a dodatkowo cechuje się on w większości przypadków występowaniem znacznej ilości iskier, które stwarzają realne zagrożenie pożarowe. W związku z tym ważne jest zapewnienie bezpiecznego systemu filtracji powietrza. Do najczęściej wybieranych rozwiązań zaliczają się stoły szlifierskie oraz stoły szlifiersko-spawalnicze. Niektóre rozwiązania posiadają własny wewnętrzny system filtracji powietrza, inne wymagają podłączenia pod centralny system odpylania.

Ile ciepła da się zaoszczędzić na spawalni?

Przy zastosowaniu opisanych urządzeń filtracyjnych, zawrotu powietrza technologicznego skutkuje minimalizacją wydajności wentylacji i obniżeniem emisji powietrza do atmosfery. Pozwala to na oszczędność na ogrzewaniu w sezonie grzewczym nawet ok 90%. Przykładowo filtracja powietrza w spawalni o objętości 1000 m3 pozwala obniżyć wymagana moc grzewczą o ok 100 kW. Dla porównania jest to moc potrzebna do ogrzania kilku domków jednorodzinnych. W największych większych halach produkcyjnych ilości te są proporcjonalnie większe.

Obróbka skrawaniem CNC

Proces obróbki metali z wykorzystaniem maszyn CNC wiąże się również z powstawaniem pyłów, ale często też zjawiska zwanego mgłą olejową. Opary oparów olejów mineralnych, i towarzyszących im szkodliwych czynników biologicznych powoduje szereg zagrożeń dla zdrowia operatorów maszyn. Do tej pory powszechnie stosowano wentylacje wywiewną usuwającą opary do atmosfery. Należy podkreślić, że opary olejowe są niebezpieczne dla środowiska. Powietrze należy więc dokladnie filtrować co pozwala na jego powrót do hali produkcyjnej. Przykład działania naszego filtra mgły olejowej poniżej:

Instalacje lakiernicze – lakierowanie ciekłe

Inaczej jak w powyższych przykładach wygląda kwestia odzysku ciepła w instalacjach odciągów lakierniczych. Problemem jest fakt występowania w procesie atmosfer wybuchowych oraz lotnych związków organicznych ( LZO). Z tego powodu normy wymuszają stosowanie dużych wydajności wentylacji co wymaga bardzo dużych ilości ciepła. Dodatkowo przepisy z powodu bezpieczeństwa zabraniają możliwości zawrotu powietrza w procesach lakierniczych po jego filtracji. Dlatego do odzyskania powietrza w lakierni stosuje się odzyskiwanie ciepła w szczelinach wymienników krzyżowych tzw. rekuperatorach. Typowe oszczędności przy zastosowaniu tych rozwiązań sięgają ok 50% ciepła. Dobierając wymiennik dokładnie analizujemy wydajność instalacji oraz projektujemy elementy przyłączeniowe oraz dodatkową filtrację dla bezpiecznej eksploatacji wymiennika krzyżowego.

Podsumowując z powietrza emitowanego przed odciąg lakierniczy można odzyskać około 50% kosztów ogrzewania. Warunkiem jest jednak właściwe dobranie wymiennika krzyżowego – odzysk ciepła zależy między innymi od powierzchni.

Korzyści z systemów odzysku ciepła

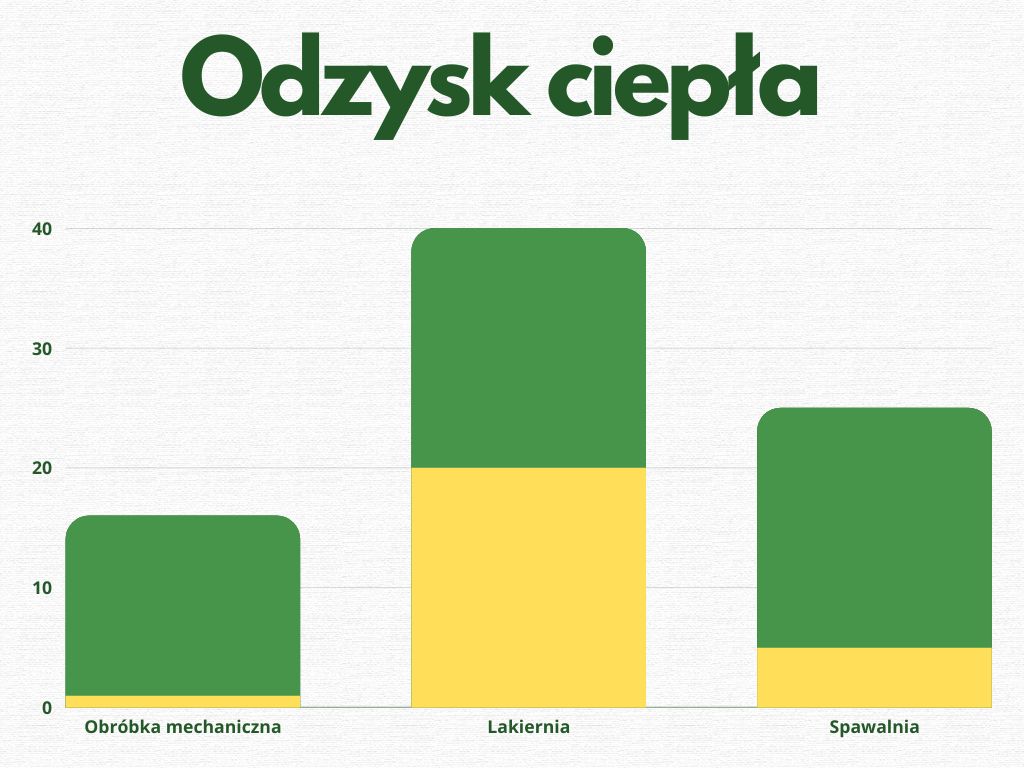

Poniżej zaprezentujemy w sposób graficzny poziom oszczędności w zaprezentowanych powyżej przykładach. Warto również nadmienić że zastosowanie systemów zmniejszających emisje ciepła jest również korzystne dla środowiska naturalnego.

EXPERA – odzysk ciepła dostosowany do indywidualnych potrzeb

Dostarczamy kompleksowe systemy filtracji powietrza dostosowane do potrzeb procesów produkcyjnych naszych klientów. Ponadto produkty przez nas oferowane cechują się solidnością i korzystnymi kosztami eksploatacji. Zapewniamy serwis i wsparcie techniczne. Dobierzemy odzysk ciepła do Państwa indywidualnych potrzeb. Zapraszamy do kontaktu: tel: 787 019 756